HITACHI 2044037 9101204 4390412 EX1100 Vođica gusjenice AS/Sklop zateznog kotača gusjenice - proizvođač HELI-CQC TRACK/Proizvođač i dobavljač komponenti šasije za teške bagere

Tehnički list: Sklop vodećih kotača i zateznog točka gusjenice HITACHI EX1100 (P/N 2044037 / 9101204) – Proizvođač: HELI-CQC TRACK

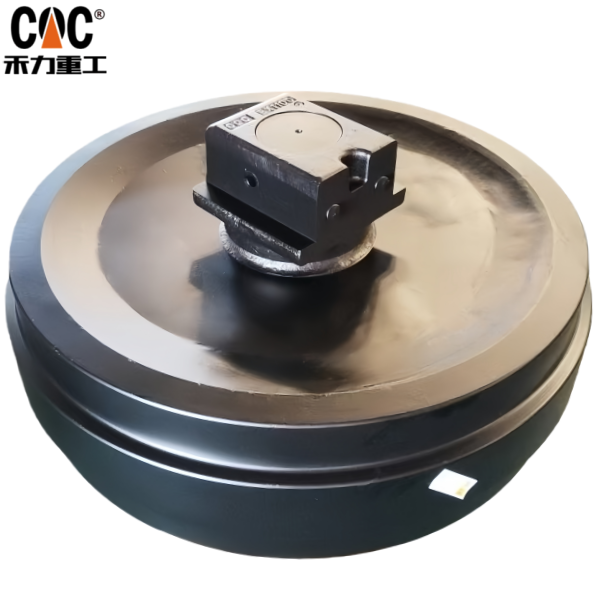

Meta opisOEM kvaliteta HITACHI EX1100 Vođica gusjenice i Zatezni točak (Br. dijela 2044037/9101204).HELI-CQCproizvodi komponente šasije bagera za teške uslove rada s naprednom tehnologijom kovanja, termičke obrade i zaptivanja za maksimalnu izdržljivost.

1. Identifikacija komponenti i funkcionalni pregled

OEM brojevi dijelova: 2044037, 9101204

PrimjenaHitachi EX1100 serija gusjeničara.

Nazivi komponenti:

- Vodilica kotača: Također poznata kao donji valjak ili niži valjak.

- Sklop zateznog kotača gusjenice: Također poznat kao prednji zatezni kotač.

Proizvođač i dobavljač:HELI-CQC STAZA, specijalizirani proizvođač sistema podvozja za teške bagere.

Ove dvije komponente su ključni elementi podvozja bagera, radeći zajedno s lancem gusjenica, lančanikom i nosećim valjcima kako bi formirale kontinuirani krug gusjenica.

- Vodilica gusjenice (INDLERN):

- Primarna funkcija: Podupire težinu mašine i vodi donji dio lanca gusjenica.

- Raspodjela opterećenja: Nosi glavno strukturno opterećenje, ravnomjerno ga raspoređujući duž donjeg dijela tračnice kako bi se osigurala stabilnost tla i spriječilo pretjerano slijeganje.

- Vođenje gusjenice: Njegove dvostruke prirubnice održavaju bočno poravnanje lanca gusjenice, sprječavajući iskliznuće iz šina tokom kretanja i manevara upravljanja.

- Sklop zateznog toka gusjenice (prednji zatezni točak):

- Primarna funkcija: Vodi lanac gusjenica na prednjem dijelu podvozja i omogućava podešavanje zategnutosti.

- Definicija konture gusjenice: Usmjerava lanac gusjenice na tlo, stvarajući karakterističan "D-oblik" petlje gusjenice.

- Apsorpcija udara: Često uključuje oprugu ili hidraulični amortizer za apsorpciju udarnih opterećenja od prepreka.

- Podešavanje napetosti: Zatezni kotač je montiran na mehanizam za zatezanje (vijak ili hidraulični), što omogućava precizno podešavanje zategnutosti lanca gusjenica, što je ključno za optimalne performanse i vijek trajanja.

2. Detaljne tehničke specifikacije i inženjerski dizajn

HELI-CQCproizvodi ove komponente kako bi ispunile rigorozne zahtjeve bagera EX1100 klase od 100 tona, primjenjujući napredno inženjerstvo i nauku o materijalima.

A. Nauka o materijalima i kovanje:

- Materijal jezgre: I vodeći točak i zatezni točak su toplo kovani od legura čelika sa visokim sadržajem ugljika i mangana, kao što su 50Mn ili 60Si2Mn. Ovaj proces kovanja stvara vrhunski tok zrna koji poboljšava udarnu čvrstoću i otpornost na zamor daleko u odnosu na lijevane ekvivalente.

- Osovine i čahure: Izrađene od visokočvrstih legiranih čelika (npr. 42CrMo, 40Cr) i uparene sa sinterovanim bronzanim ili dupleks čeličnim čahurama otpornim na habanje kako bi se osigurala dugotrajnost pod velikim rotacijskim silama.

B. Napredna termička obrada:

- Kaljenje i otpuštanje (Q&T): Cijela komponenta prolazi kroz ovaj proces kako bi se postigla žilava, duktilna jezgra (otprilike 30-40 HRC) sposobna da izdrži velika udarna opterećenja bez pucanja.

- Indukcijsko kaljenje: Kritične površine otporne na habanje - put kotrljanja i vodeće prirubnice vodećeg točka, te obod zateznog kotača - indukcijski su kaljene do dubine od 5-8 mm, postižući površinsku tvrdoću od 58-62 HRC. To pruža izuzetnu otpornost na abrazivno habanje u teškim uvjetima rudarstva i kamenoloma.

C. Sistem zaptivanja (višestepeni labirintni dizajn):

HELI-CQCkoristi najsavremeniji sistem zaptivanja koji je ključan za vijek trajanja komponenti u kontaminiranom okruženju.

- Primarna zaptivka: Teška, opružna zaptivka od nitril butadien gume (NBR) koja održava stalan kontakt sa prstenom za habanje.

- Labirintno zaptivanje: Složeno, višekanalno mehaničko zaptivanje dizajnirano za stvaranje vijugavog puta koji efikasno hvata i izbacuje abrazivne čestice (kaša, pijesak, prašinu).

- Barijera od masnoće: Šupljina zaptivke je ispunjena visokotemperaturnom, vodootpornom mašću na bazi litijum-kompleksa, stvarajući pozitivnu tlačnu barijeru koja dodatno sprječava prodiranje nečistoća i osigurava kontinuirano podmazivanje unutrašnjih površina čahura.

D. Podmazivanje i održavanje:

Dizajnirane kao zatvorene i doživotno podmazane komponente, ne zahtijevaju rutinsko unutrašnje podmazivanje. Vanjske mazalice su predviđene za podešavanje napetosti gusjenica (zatezni točak) i za čišćenje vanjskih šupljina zaptivki.

3. Protokol za proizvodnju i osiguranje kvalitete HELI-CQC

HELI-CQCProizvodni proces je strukturiran oko preciznosti i kontrole kvalitete.

- Proizvodni tok rada: Certifikacija sirovina → Kovanje u kalupu → Gruba obrada → Kaljenje i otpuštanje → Indukcijsko kaljenje → Precizna CNC završna obrada → Sklop zaptivki i ležajeva → Ispitivanje performansi → Antikorozivno farbanje i pakovanje.

- Sveobuhvatna kontrola kvalitete:

- Dimenzionalna inspekcija: 100% verifikacija korištenjem preciznih mjerača, kalipera i koordinatnih mjernih mašina (CMM) kako bi se osigurala usklađenost dimenzija s proizvođačem originalne opreme (OEM).

- Provjera tvrdoće: Rockwell i Brinell testovi na jezgru i površinama otpornim na habanje za svaku proizvodnu seriju.

- Nerazorna ispitivanja (NDT): Inspekcija magnetskim česticama (MPI) se koristi za otkrivanje bilo kakvih podpovršinskih nedostataka ili pukotina u kovanim komponentama prije obrade.

- Ispitivanje rotacijskog momenta: Svaka sastavljena jedinica testira se na glatku, slobodnu rotaciju sa specificiranim vrijednostima momenta, potvrđujući pravilnu ugradnju zaptivke i ležaja.

- Ispitivanje curenja zaptivke: Ispitivanje pada pritiska potvrđuje integritet cijelog sistema zaptivanja, osiguravajući da je otporan na kontaminaciju.

4. Analiza načina kvara i prednosti trajnosti

KorištenjeHELI-CQCkomponente ublažavaju uobičajene kvarove podvozja:

- Prerano trošenje prirubnica: Sprečava se dubokim indukcijskim kaljenjem.

- Kvar zaptivke i unutrašnja kontaminacija: Sprečeno višestepenim dizajnom labirintne zaptivke.

- Zaglavljivanje komponente: Izbjegava se preciznim unutrašnjim tolerancijama i efikasnim zaptivanjem.

- Lomovi jezgra: Ublaženi kovanom konstrukcijom i odgovarajućom žilavošću jezgra dobivenom Q&T termičkom obradom.

5. HELI-CQC TRACK: Strateški proizvodni partner

HELI-CQCpredstavlja vrhunac proizvodnje teških podvozja, nudeći:

- Direktna zamjena od strane proizvođača originalne opreme: Komponente su konstruirane za savršenu zamjenjivost s originalnim Hitachi dijelovima.

- Integrisana vertikalna proizvodnja: Potpuna kontrola nad proizvodnim procesom od kovanja do montaže garantuje konzistentan kvalitet i isplativost.

- Dokazane performanse na terenu: Dijelovi su dizajnirani i testirani da pruže vijek trajanja uporediv ili čak i duži od OEM komponenti u sličnim radnim uslovima.

- Sposobnost globalnog lanca snabdijevanja: Sposobnost opsluživanja međunarodnih tržišta pouzdanom logistikom, osiguravajući smanjeno vrijeme zastoja za operatere opreme širom svijeta.